Da die kalte Jahreszeit ja kein Ende nimmt erstmal, Nimona aber auch mal wieder von der Bühne runter muss, hab ich heute die Reifenwärmer rausgeholt und die S22 vorgewärmt und auf die Felgen geworfen.

Letztens hab ich noch frischere Carbon-Riemenabdeckungen erstanden, sieht das Moped gleich aus als ob es 20.000 km weniger auf der Uhr hat.

Dann gabs noch frische Bremsbeläge für die Hinterradbremse und der Seitenständer wurde mal gereinigt und neu abgeschmiert, stellt sich raus die Befestigungsplatte ist silber und nicht schwarz lackiert! Die Schaltung hab ich auch noch umgedreht, damit mein Gehirn nicht immer umschalten muss.

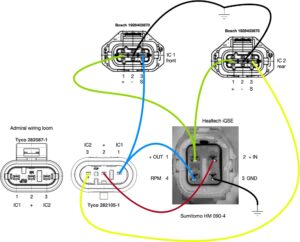

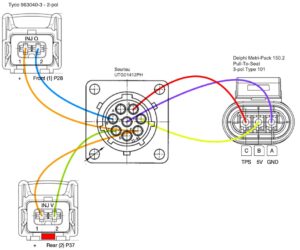

Jetzt fehlt nur noch die Stromversorgung für meinen SP-connect Telefonhalter und dann bin ich fertig!